Производитель цифровых изоляторов

Что многие считают простым компонентом, для нас – целая область знаний. Зачастую, когда говорят о производителе цифровых изоляторов, сразу вспоминают про стандартные диэлектрики. Но это лишь верхушка айсберга. На самом деле, речь идет о сложных конструкциях, требующих высокой точности и глубокого понимания физики процессов. В этой статье я постараюсь поделиться своим опытом, в том числе и с теми неудачами, которые случались в процессе работы. Не буду вдаваться в теоретические изыскания, а попытаюсь рассказать о том, что вижу 'на земле', о реальных проблемах и подходах к решению.

Что такое цифровой изолятор, и зачем он нужен?

Прежде чем говорить о производителях цифровых изоляторов, нужно понять, что это такое и где они применяются. Термин достаточно общий, охватывающий широкий спектр решений. В контексте современной электроники, цифровой изолятор – это элемент, предназначенный для создания электрической изоляции в цифровых схемах, позволяющий избежать наводки, шумов и потерь сигнала. Он может быть реализован в виде различных устройств: от простых диэлектрических прокладок до сложных гальванических элементов. Ключевая задача – обеспечить надежную изоляцию при минимальных габаритах и массе.

Применение производителей цифровых изоляторов очень разнообразно. Например, они критически важны в высокоскоростных цифровых интерфейсах, таких как PCIe и USB4, где необходимо минимизировать задержки и потери сигнала. В силовых схемах они используются для гальванической развязки, предотвращая перенос шумов и импульсных помех. И, конечно, в аналого-цифровых преобразователях (АЦП) и цифро-аналоговых преобразователях (ЦАП), где изоляция необходима для обеспечения точности и стабильности работы.

Проблемы проектирования и производства

Несмотря на кажущуюся простоту, проектирование и производство производителей цифровых изоляторов сопряжено с множеством сложностей. Во-первых, необходимо учитывать требования к изоляции: напряжение, частота, температура. Во-вторых, важны механические характеристики: прочность, устойчивость к вибрациям и ударам. В-третьих, необходимо обеспечивать надежность и долговечность изоляции, чтобы избежать пробоев и других отказов. И, конечно, стоимость производства должна быть приемлемой.

Один из самых распространенных проблем – это возникновение паразитных емкостей и индуктивностей, которые могут ухудшить характеристики изоляции. Это особенно актуально для высокочастотных приложений. Для решения этой проблемы используются различные методы: оптимизация геометрии изолятора, применение диэлектрических материалов с низким тангенсом угла потерь, использование экранирования.

Мы, как производитель цифровых изоляторов, столкнулись с проблемой температурной стабильности в одном из проектов, где компонент использовался в автомобильной электронике. Высокие и низкие температуры окружающей среды приводили к изменению диэлектрических свойств изолятора, что негативно сказывалось на его характеристиках. Для решения этой проблемы мы выбрали диэлектрик с низким температурным коэффициентом и разработали специальную конструкцию, обеспечивающую равномерное распределение температуры по всему объему изолятора.

Материалы: выбор и особенности

Выбор материала для производителя цифровых изоляторов – это критически важный этап. Различные материалы обладают разными диэлектрическими свойствами, механической прочностью и температурной стабильностью. Обычно используются полиэфирные смолы, эпоксидные смолы, керамика и другие диэлектрические материалы.

При выборе материала необходимо учитывать требования к рабочему диапазону температур, напряжению и частоте. Также важно учитывать стоимость материала и его доступность. В последнее время все большую популярность набирают композитные материалы, сочетающие в себе преимущества различных диэлектриков и армирующих элементов.

Например, для высокочастотных приложений часто используют керамику с низким тангенсом угла потерь. Для силовых схем – эпоксидные смолы с высокой диэлектрической прочностью. В нашей компании мы активно экспериментируем с использованием новых композитных материалов, которые позволяют нам создавать изоляторы с улучшенными характеристиками.

Гальваническая развязка: когда это обязательно?

Гальваническая развязка – это важный аспект при разработке производителей цифровых изоляторов, особенно в приложениях с высокими требованиями к безопасности. Она позволяет предотвратить перенос шумов и импульсных помех между различными частями схемы.

Существует несколько способов реализации гальванической развязки: использование трансформаторов, оптических изоляторов, жидкостных диэлектриков и твердотельных гальванических элементов. Выбор метода зависит от требований к напряжению, частоте и току. При выборе гальванической развязки важно учитывать ее характеристики: изоляционное напряжение, потери, задержки.

В одном из проектов мы использовали твердотельный гальванический элемент для гальванической развязки между цифровым и аналоговым блоками. Этот элемент обеспечивал высокую изоляцию и минимальные потери сигнала. Однако его стоимость была достаточно высокой, поэтому мы решили использовать трансформатор для других приложений, где требования к изоляции не были такими высокими.

Будущее производителей цифровых изоляторов

Технологии производителей цифровых изоляторов постоянно развиваются. В будущем можно ожидать появления новых материалов, конструкций и методов производства. Особое внимание будет уделяться миниатюризации изоляторов и снижению их габаритов и веса. Также будут разрабатываться изоляторы с улучшенными характеристиками: более высокой изоляционной прочностью, более низкими потерями и более высокой температурной стабильностью.

Мы видим большой потенциал в развитии твердотельных гальванических элементов, которые позволят создавать компактные и надежные изоляторы для широкого спектра приложений. Также мы активно исследуем возможность использования новых материалов, таких как графен и другие наноматериалы, которые могут существенно улучшить характеристики изоляции.

В целом, мы уверены, что производители цифровых изоляторов будут играть все более важную роль в развитии современной электроники. И мы, как компания АО Чэнду Синьцзинь Электроникс, стремимся быть в авангарде этих изменений, разрабатывая и производя высококачественные и надежные изоляторы для самых требовательных приложений.

Использование производственных процессов с высокой точностью и контролем качества

Оптимизация производственных процессов является ключевым фактором успеха для производителей цифровых изоляторов. Для обеспечения высокой точности и качества изоляции необходимо использовать современные методы производства и контроля.

Мы в компании АО Чэнду Синьцзинь Электроникс используем высокоточные станки с ЧПУ для изготовления деталей изоляторов. Также мы применяем методы контроля качества на всех этапах производства, включая контроль геометрических размеров, электрических характеристик и механической прочности.

Важным аспектом является также контроль качества диэлектрических материалов. Мы используем современные методы анализа диэлектрических свойств материалов, чтобы убедиться в их соответствии требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

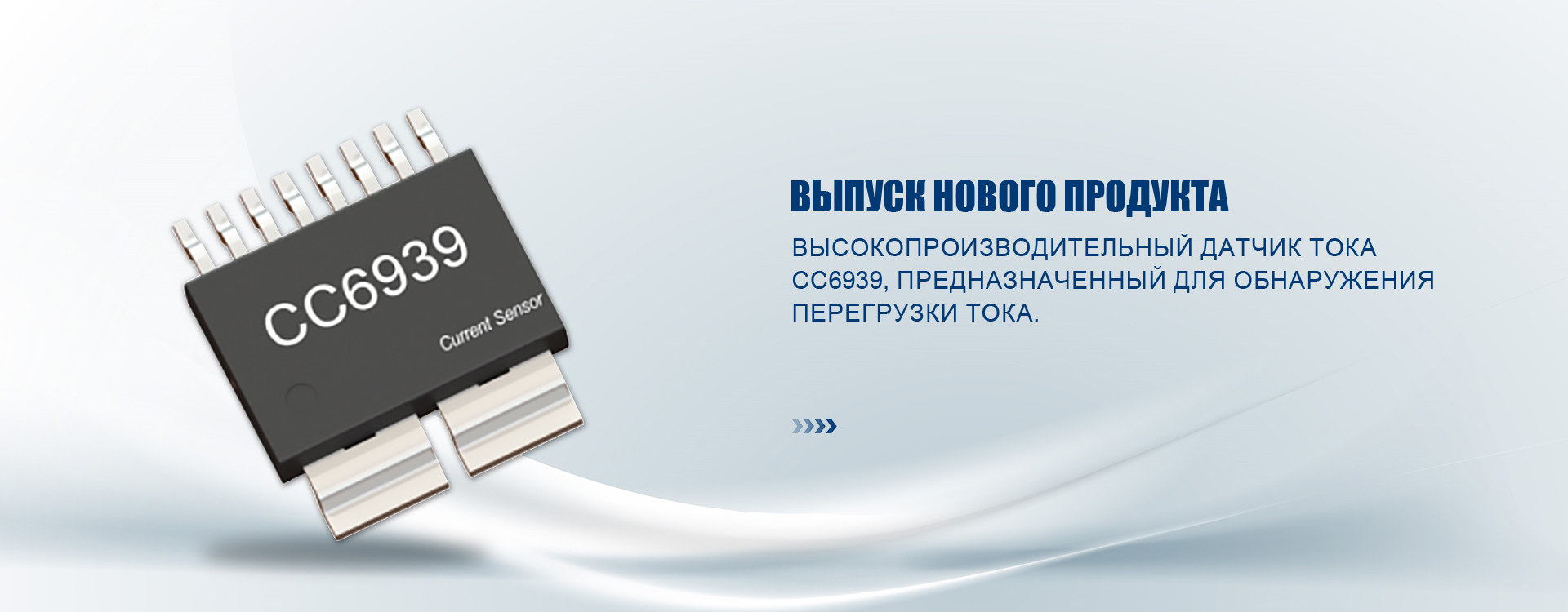

Высококачественный датчик тока CC6927

Высококачественный датчик тока CC6927 -

Высококачественный датчик тока CC6926

Высококачественный датчик тока CC6926 -

Драйвер высокого напряжения CC8110

Драйвер высокого напряжения CC8110 -

Магниторезистивный переключатель CC7031

Магниторезистивный переключатель CC7031 -

Драйвер BLDC CC607E

Драйвер BLDC CC607E -

Драйвер термопринтера

Драйвер термопринтера -

Драйвер BLDC CC6415

Драйвер BLDC CC6415 -

Драйвер для LED

Драйвер для LED -

Линейный Холл CC6538B

Линейный Холл CC6538B -

Высококачественный датчик тока CC6924

Высококачественный датчик тока CC6924 -

Изолированный драйвер CCi8332LAA

Изолированный драйвер CCi8332LAA -

Изолированный драйвер CCi8335

Изолированный драйвер CCi8335

Связанный поиск

Связанный поиск- Купить Регулятор скорости двигателя ШИМ контроллер

- есть ли датчик холла

- ИС драйверов однофазных двигателей из Китая

- Дешевые ИС драйвера синусоидальной волны

- коммутационная аппаратура ручного управления

- Основные покупатели инверторов

- шим контроллер двигателя

- Отличный драйвер бесщеточного двигателя постоянного тока с постоянными магнитами

- Ведущие магнитные датчики Холла

- Купить Метод проверки датчика Холла